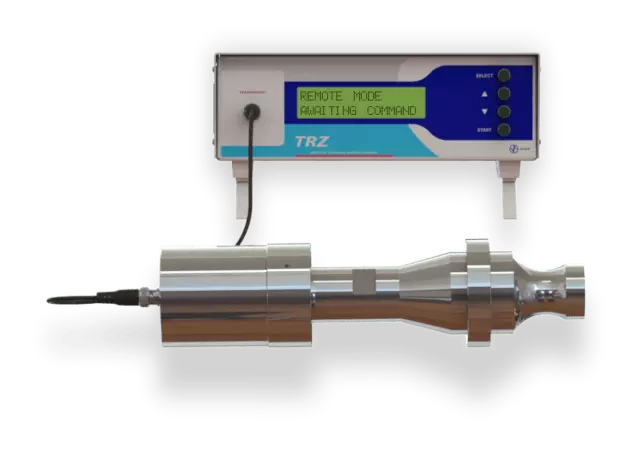

Aplicaciones principales del analizador TRZ®

Aplicaciones del Analizador TRZ®

Las aplicaciones principales del analizador TRZ® son el ajuste de sonotrodos y piezas ultrasónicas, el mantenimiento de conjuntos acústicos de soldadura por ultrasonidos, la reparación de convertidores y el control de calidad de los transductores. También se utiliza en la inspección de recibos y en investigación y desarrollo.

Afinación de sonotrodos

Se requiere el ajuste de frecuencia de sonotrodos y similares para las piezas nuevas para compensar las variaciones de las propiedades elásticas y las tolerancias de fresado. Para los sonotrodos usados y desgastados, se requiere un ajuste para compensar los cambios dimensionales con el fin de extender su vida útil.

En el caso de equipos de soldadura y corte por ultrasonidos, la frecuencia de lo sonotrodo debe coincidir con la del booster y convertidor para lograr eficiencia de vibración y compatibilidad con las piezas de repuesto. Esto es lo mismo para los equipos médicos y dentales, como bisturís ultrasónicos, tijeras y raspadores y equipos de pulido ultrasónico.

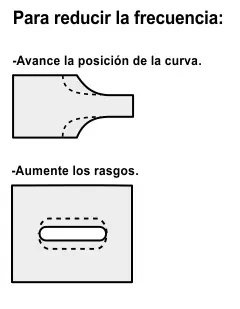

Cambios dimensionales para aumentar y disminuir la frecuencia.

Los cambios dimensionales básicos para el ajuste de las piezas ultrasónicas y de los sonotrodos son la reducción de la longitud, el cambio de posición del paso / radio y el ensanchamiento de las ranuras. Como se ilustra arriba, la frecuencia aumentará cuando reduzca la longitud de la pieza y disminuirá cuando mueva la posición del paso / radio o ensanche las ranuras en los sonotrodos. En ambos casos es necesario eliminar material, sin embargo, los cambios de longitud son sencillos de ejecutar y la sensibilidad de la frecuencia es mucho mayor.

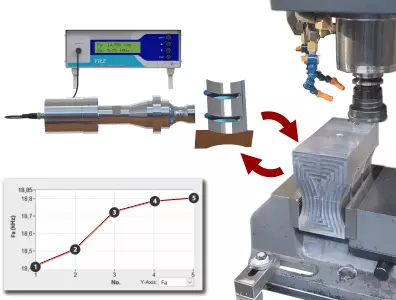

El proceso de sintonía consiste en cambiar las dimensiones de la pieza ultrasónica mediante el empleo de máquinas herramienta (torno, fresado y rectificado) combinadas con medidas del Analizador TRZ® hasta alcanzar la frecuencia objetivo. Cada cambio de dimensión debe ser pequeño y estar precedido por la prueba del Analizador TRZ®. Para medir, lo sonotrode debe estar acoplado a un convertidor y booster, como se usa en la planta de producción.

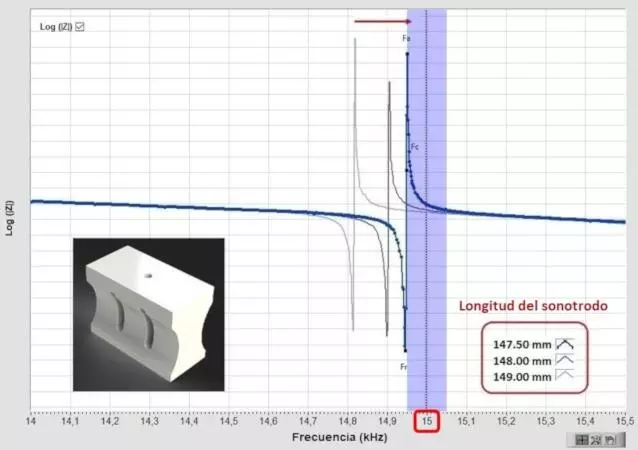

Aumento de frecuencia con disminución de longitud a lo largo de la sintonización de un sonotrodo tipo bloque de 15 kHz. La frecuencia objetivo fue de 15.000 kHz ± 0.050 y la frecuencia final se ajustó a 14.950 kHz. La sensibilidad fue de ≈90 Hz / mm (2.3 Hz / mil).

La operación estándar para sintonizar un sonotrodo es reducir su longitud porque es la dimensión más fácil de cambiar y la frecuencia es más sensible en esta dirección (≈160 Hz/mm para piezas de 20 kHz). Un nuevo sonotrodo o réplica generalmente se mecaniza más largo para posterior afinación con reducción de longitud, +4 mm (≈160 mil) es suficiente para sonotrodos de 20 kHz. El cambio de posición del radio y el ensanchamiento de las ranuras se limitan al reacondicionamiento de sonotrodos; el desgaste y los revestimientos reducen la longitud, aumentando así la frecuencia, que puede corregirse en cierta medida.

| Frecuencia | Sensibilidad de frecuencia típica para cambios de longitud | Longitud típica | Exceso típico (≈ 3 % de la longitud típica) |

| 15 kHz | 90 Hz/mm (≈ 2 Hz/mil) | 170 mm (≈ 6” 3/4) | 5,0 mm (≈ 200 mil) |

| 20 kHz | 160 Hz/mm (≈ 4 Hz/mil) | 128 mm (≈ 5”) | 4,0 mm (≈ 160 mil) |

| 30 kHz | 360 Hz/mm (≈ 9 Hz/mil) | 85 mm (≈ 3” 3/8) | 2,5 mm (≈ 100 mil) |

| 35 kHz | 480 Hz/mm (≈ 12 Hz/mil) | 73 mm (≈ 2” 7/8) | 2,2 mm (≈ 85 mil) |

| 40 kHz | 630 Hz/mm (≈ 16 Hz/mil) | 64 mm (≈ 2” 1/2) | 2,0 mm (≈ 80 mil) |

Cabe mencionar que no es posible restaurar un sonotrodo o booster agrietado, que debe ser reemplazado inmediatamente para evitar dañar otras partes o el generador. El sonido molesto de tono alto es típico de las piezas agrietadas; es posible confirmar la presencia de grietas e identificar su ubicación mediante una inspección con tintes penetrantes.

Pruebas de conjunto acústicos de soldadura por ultrasonidos

Para identificar cuál de los elementos de lo conjunto acústico no funciona correctamente, se debe realizar una prueba progresiva: en primer lugar, probar el convertidor solo; en segundo lugar, probar el convertidor y el booster acoplado (convertidor+booster); por último, lo conjunto acústico completo (convertidor+booster+sonotrodo). En cada paso, se deben aplicar criterios de aceptación específicos para frecuencias, rango de frecuencia, factor de calidad mecánico e impedancias. Donde no hay un amplificador, solo "convertidor+sonotrodo", utilice el criterio "convertidor+booster".

| Converter | Converter+Booster | Converter+Booster+Horn | |

| Factor de calidad mecánica (Qm) | ≥ 250 | ≥ 700 | ≥ 1000 |

| Rango de frecuencia [Fr-Fa] | Debe incluir la frecuencia nominal de conjunto acústico | Debe estar dentro del rango de frecuencia del conversor | - |

| Frecuencia operacional (usualmente Fa) | - | - | Debe ser igual o más estrecha que la frecuencia nominal de la conjunto acústico ± 0.5% |

A lo largo de los años, aprendimos las desviaciones típicas de las piezas de ultrasonidos que funcionan mal y condensamos este conocimiento em las pautas generales y criterios de aceptación. Las pautas se han resumido en la tabla anterior y los criterios se han programado en el Software TRZ®.

Hay muchas formas en que los fabricantes pueden alinear las frecuencias de las piezas de lo conjunto acústico, lo que hace imposible definir pautas y criterios específicos que serían perfectos para todos ellos al mismo tiempo. A pesar de eso, las pautas y criterios que ofrecemos en este documento y en el Software TRZ® son un buen comienzo que se puede refinar probando nuevas piezas y / o solicitando especificaciones y tolerancias adicionales a los fabricantes.

Antes de ejecutar las pruebas, asegúrese de que las superficies de contacto de las piezas de lo conjunto acústico sean planas, paralelas y limpias. Se recomienda una capa ligera de grasa para altas temperaturas o una arandela de Mylar® en las superficies de contacto. Cualquier superficie de acoplamiento en mal estado debe ser reacondicionada, ya que las superficies de acoplamiento deficientes comprometen tanto el factor de calidad mecánico (Qm) como el rendimiento. Asimismo, limpie y revise los tornillos y las roscas.

Prueba de convertidores (convertidor solo)

El factor de calidad mecánico (Qm) de los convertidores debe ser igual o superior a 250 independientemente de la frecuencia, potencia o fabricante. Este número es una pauta general basada en nuestra experiencia práctica. Qm es un parámetro proporcional a la eficiencia de la pieza en vibrar. Para aplicaciones de potencia, cuanto mayor sea el Qm, mejor será la pieza. Se puede entender el Qm como cuántas veces oscila el dispositivo después de que la energía es interrompida (esta es una aproximación aproximada solo con fines ilustrativos); un convertidor que oscila 800 veces (Qm= 800) vibra de manera más eficiente y disipa una fracción de energía menor que uno que oscila 250 veces (Qm= 250).

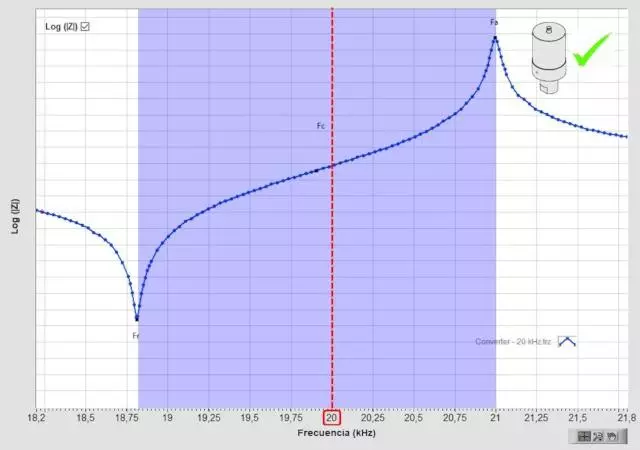

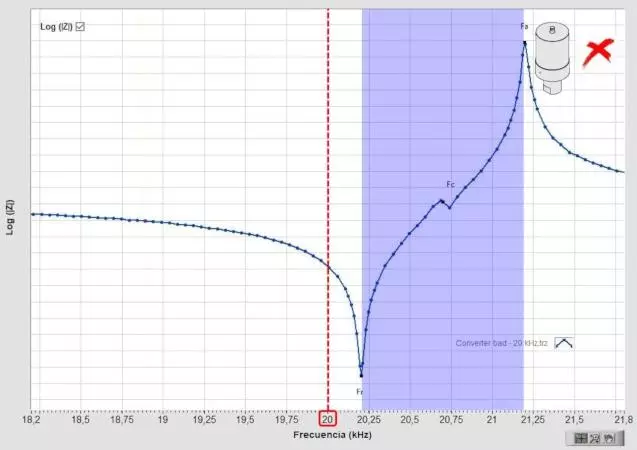

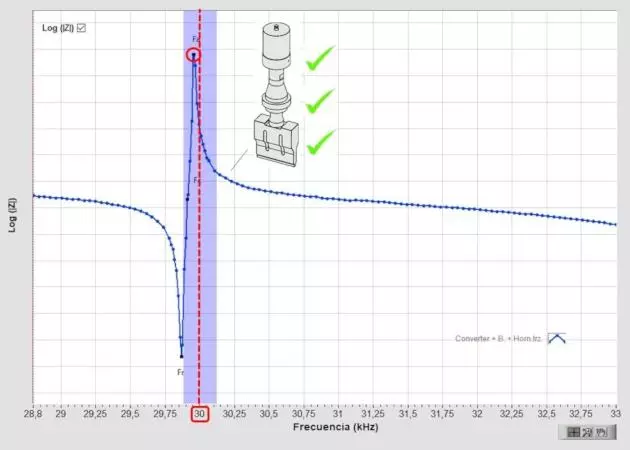

El rango de frecuencia del convertidor [Fr-Fa]C debe contener la frecuencia nominal de lo conjunto acústico. En la primera figura anterior, la frecuencia operativa de lo conjunto acústico (20 kHz) está dentro de la región azul, lo que indica que el convertidor pasó con respecto a este criterio. En la segunda figura, la frecuencia operativa de lo conjunto acústico (20 kHz) está fuera de la región azul, lo que indica que la frecuencia del convertidor está fuera de tolerancia (demasiado alta). El rango de frecuencia operativa puede estar en cualquier lugar entre el convertidor Fr y Fa, sin embargo, lo más común es estar cerca de Fr. Un conjunto acústico con un convertidor con frecuencia alta o baja puede funcionar y ser aceptable, pero con menor eficiencia y mayor calentamiento que uno sintonizado correctamente.

El Software TRZ® aplica otros criterios en relación con las frecuencias y las respectivas impedancias, sin embargo, no son estrictos porque las frecuencias e impedancias de los convertidores varían mucho con la potencia máxima del dispositivo y de un fabricante a otro (los usuarios pueden refinar los criterios).

Pruebas de boosters (convertidor+booster)

Si el convertidor falla en el paso anterior, ha encontrado el problema o al menos uno de ellos. Si el convertidor pasó, el problema está en otro lugar y puede pasar al siguiente paso probando el booster. Para probar el booster, es necesario acoplarlo a un convertidor en buenas condiciones (puede ser el propio de lo conjunto acústico) con el torque y los procedimientos adecuados recomendados por el fabricante.

El factor de calidad mecánico (Qm) del “convertidor+booster” debe ser igual o superior a 700 independientemente de la frecuencia, potencia o fabricante. Este número es una pauta general basada en nuestra experiencia práctica. Recomendamos probar también el "convertidor+booster" sujeto en el soporte de la máquina de soldar para el factor de calidad mecánico (Qm). A veces, el problema del booster es un cojín dañado, lo que puede ser detectable solo si el booster está sujeto en el soporte (si el cojín está dañado, el factor de calidad mecánica disminuirá considerablemente después de la sujeción). Esta prueba también es importante durante los desarrollos para verificar si la línea nodal del booster coincide con la región de sujeción.

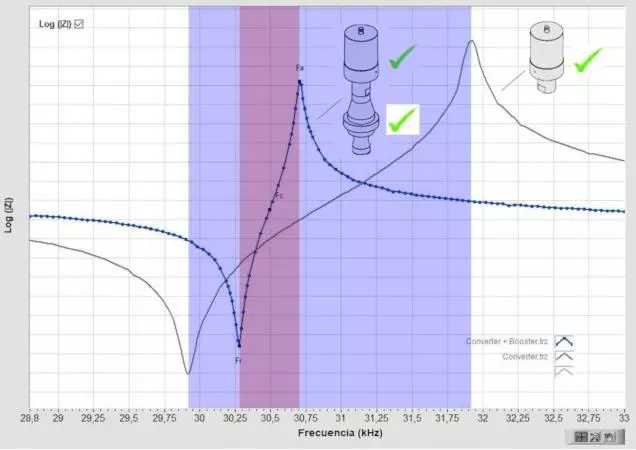

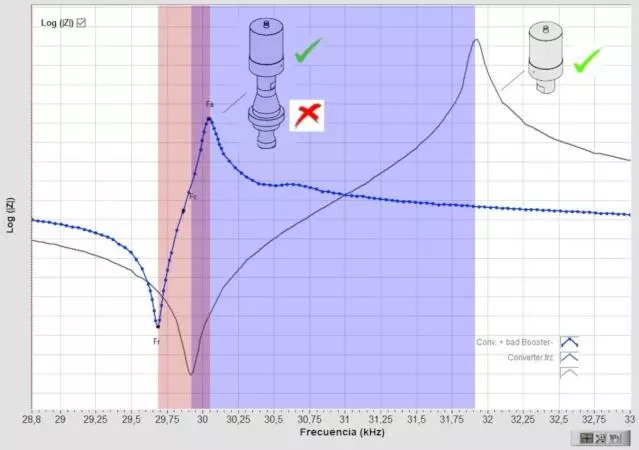

El rango de frecuencia del "convertidor+booster" [Fr-Fa]C+B debe estar dentro del rango de frecuencia del "convertidor solo" [Fr-Fa]C (región azul), como se ilustra en la primera imagen de arriba (el rango del "convertidor+booster" puede estar en cualquier lugar dentro del rango del convertido solo). La segunda imagen de arriba ilustra un caso de booster con baja frecuencia en el que [Fr-Fa]C+B no está dentro del rango de frecuencia de "convertidor solo" [Fr-Fa]C (el cuadro rojo). El juicio es gráfico/visual.

El Software TRZ® aplica otros criterios en relación con las frecuencias y sus respectivas impedancias, sin embargo, no son estrictos porque las frecuencias e impedancias de los convertidores y boosters varían mucho con la potencia máxima del dispositivo y de un fabricante a otro (los usuarios pueden y deben realizar refinamiento cuando sea necesario).

Pruebas de conjuntos completos y sonotrodos

Si el "convertidor+booster" falla el paso anterior, el problema es el booster. Si el "convertidor+booster" está bien, el problema es casi seguro que es lo sonotrodo y usted puede avanzar al siguiente paso probando lo conjunto acústico completo. Conecte lo sonotrodo al booster con el torque y los procedimientos adecuados recomendados por el fabricante.

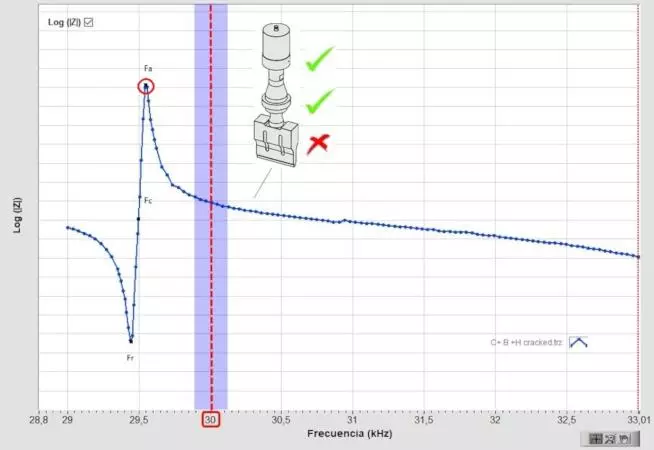

El factor de calidad mecánico (Qm) de lo conjunto acústico debe ser igual o superior a 1000, independientemente de la frecuencia y la potencia. Lo Qm igual o superior a 1000 es una regla general según nuestra experiencia (nunca hemos probado un conjunto acústico que funcione correctamente con un Qm inferior a 1000). Cuando lo sonotrodo está agrietado, el factor de calidad mecánico de lo conjunto acústico disminuye considerablemente.

La frecuencia operativa debe ser igual a la nominal más o menos 0,5% (por ejemplo, ±100 Hz para máquinas de 20 kHz). La tolerancia de frecuencia puede ser más estricta para equipos de alto grado, ±0,25 % es habitual en marcas de alta calidad. En la mayoría de los casos, la frecuencia operativa es la frecuencia de antiresonancia (Fa), algunas marcas manejan equipos de soldadura a la frecuencia de resonancia (Fr) o entre las frecuencias de resonancia y antiresonancia; puede descubrirlo midiendo el equipo con el medidor de frecuencia sin contacto SonicSniffer®.

Puedes tener conjuntos acústicos malos en la frecuencia correcta. Sucede, por ejemplo, cuando tiene simultáneamente un desgaste (que aumenta la frecuencia) y interfaces desgastadas (que disminuyen la frecuencia). En estos casos, detectará el problema observando el factor de calidad mecánico, que debe ser superior a 1000.

En un conjunto acústico acústica, o en cualquier dispositivo resonante compuesto, cada parte actúa como un filtro de paso de banda y, si sus frecuencias no están alineadas, lo conjunto acústico tendrá a una eficiencia baja. La baja eficiencia viene con el sobrecalentamiento, la sobrecarga del generador y la fatiga más rápida, lo que hace que lo sonotrodo sen una sintonía adecuada sea la raíz de muchos problemas en los sistemas de ultrasonidos de potencia.

Control de calidad de transductores de ultrasonidos

El Analizador TRZ® puede realizar el control de calidad de convertidores, piezas ultrasónicas y transductores médicos probando sus frecuencias, impedancias y factor de calidad mecánico. Para aprobar, estos parámetros deben estar dentro de los criterios de aceptación. El Analizador TRZ® también puede generar un informe de prueba en PDF y exportar los resultados a una hoja de cálculo para su trazabilidad.

Los criterios de aceptación generalmente se basan en promedios y desviaciones estándar de piezas de referencia. Si es necesario, el equipo de ATCP ayudará al cliente en la determinación de los criterios de aceptación.

Inspección de recibo

En la inspección de recibido, las desviaciones indican problemas de calidad y deben ser evaluadas para evitar más problemas de mantenimiento en lugar de resolverlos. Uno sonotrodo fuera de la tolerancia de frecuencia pude funcionar, pero con bajo rendimiento, problemas de sobrecalentamiento y una vida útil reducida, además del riesgo de dañar el generador y otros elementos de lo conjunto acústico.

Puede ser sorprendente la cantidad de piezas nuevas con problemas que nuestros clientes detectan y evitan la aceptación después de adoptar la inspección de recibo con las pruebas del analizador TRZ®.

Reparación de convertidores

El Analizador TRZ® puede probar convertidores y transductores de ultrasonidos reacondicionados aplicando criterios de aceptación preconfigurados para frecuencias, impedancias y el factor de calidad mecánica. Para la reparación, es necesario reemplazar las cerámicas piezoeléctricas dañadas por otras equivalentes (mismo material y dimensiones) e inspeccionar los elementos metálicos en busca de grietas. Normalmente, los transductores de limpieza emplean material PZT-4 y convertidores de soldadura por ultrasonidos PZT-8. El espesor es especialmente crítico y debe ser el mismo con una tolerancia de ±0,01 mm, de lo contrario cambiará la frecuencia del dispositivo. La capacitancia también es importante; sin embargo, es un parámetro sobre el que los fabricantes de cerámicas piezoeléctricas no tienen mucho control. En consecuencia, puede ser necesario sintonizar el generador para compensar las variaciones de capacitancia de la cerámica (si la capacitancia es la misma, se evita este procedimiento). Al volver a montar un convertidor, preste atención al posicionamiento de las cerámicas con respecto a la polaridad y aplique el pré-compresión ideal mediante lo aperto de lo tornillo. Para obtener más información sobre la pré-compresión óptima, visite la siguiente página: https://www.atcp-ndt.com/es/fundamentos/tecnologia-de-pre-compression.html

Desarrollo de productos

El Analizador TRZ® es un analizador de impedancia dedicado capaz de probar cualquier transductor ultrasónico o dispositivo piezoeléctrico para determinar la frecuencia, la impedancia y el factor de calidad mecánico en el rango de 1 a 200 kHz. En el contexto del desarrollo de productos, el Analizador TRZ® es especialmente útil para ajustar prototipos y optimizar la línea nodal. Para probar si la línea nodal coincide con la posición de sujeción, simplemente mida y compare el factor de calidad mecánico Qm en condiciones de sujeción y libre. Cuanto menor sea la caída de Qm provocada por la sujeción, mejor será la coincidencia de la línea nodal con la región de sujeción. La optimización de la línea nodal se puede realizar reflejando las regiones delantera y trasera del transductor con respecto a la línea nodal, si la frecuencia de los transductores reflejados coincide, entonces el transductor está equilibrado y el punto nodal en el lugar correcto. De lo contrario, el lado reflejado con mayor frecuencia que el transductor debe estirarse y el lado con menor frecuencia debe acortarse. Para obtener más información sobre la optimización de la línea nodal, contáctenos.