Manutenção preventiva de conjuntos acústicos

Aplicação do SonicSniffer®

A principal aplicação do SonicSniffer® é a inspeção rotineira de equipamentos ultrassônicos de potência para a detecção prematura de problemas via variações de frequência, as quais indicam a necessidade de manutenção preventiva. As variações de frequência apontam que há algum problema possibilitando evitar a falha catastrófica do equipamento e a necessidade de se comprar novos conversores, boosters e sonotrodos para reposição.

Variações na frequência tem muitas causas como a deterioração das interfaces, desgaste e/ou trincas do sonotrodo e falhas do conversor. A deterioração das interfaces é o caso mais comum, pois ocorre inevitavelmente ao longo do tempo diminuindo a frequência, o fator de qualidade mecânico e a eficiência geral, pois causa a redução da área efetiva de acoplamento e o aumento do atrito. A baixa eficiência leva ao aquecimento, o qual acelera o desgaste das interfaces e a fadiga dos componentes, em um círculo vicioso que resulta na falha catastrófica do equipamento. Quando se cuida do acoplamento, evita-se muitos problemas.

O SonicSniffer® também é utilizado para medir a frequência de equipamentos médicos, como bisturis e raspadores ultrassônicos.

Verificação do conjunto acústico e manutenção preventiva

Passo 1 – Teste de frequência

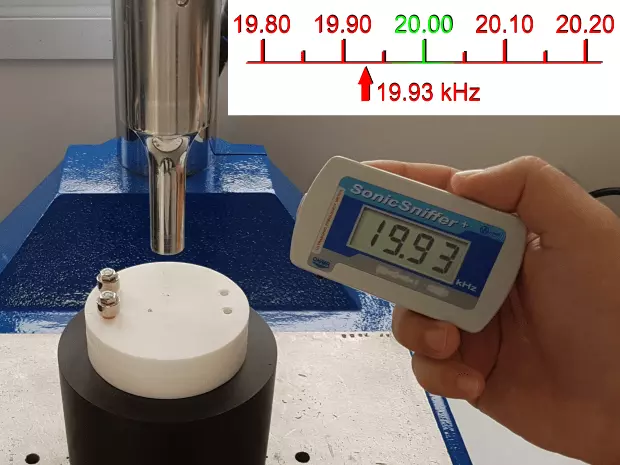

O primeiro passo é a leitura da frequência do conjunto acústico com o equipamento em funcionamento. Coloque o SonicSniffer® próximo ao sonotrodo ou ponta ultrassônica sem carga para ler a frequência. Se o gerador for analógico, certifique-se que está bem sintonizado antes de fazer a leitura da frequência.

Para máquinas de solda de alta qualidade, variações maiores que 0,25 % da frequência nominal indicam a necessidade de manutenção preventiva. Para os equipamentos em geral, a avaliação deve basear-se nas especificações do fabricante ou conhecimento prévio da faixa de frequência de operação.

Intervalo de frequência típico de máquinas de solda por ultrassom.| Nominal | Mínimo | Máximo |

| 20 kHz | 19,950 kHz | 20,050 kHz |

| 40 kHz | 39,900 kHz | 40,100 kHz |

É recomendável que a leitura da frequência das máquinas seja feita diariamente (prevenir é sempre melhor do que remediar).

Passo 2 – Inspeção visual das superfícies.

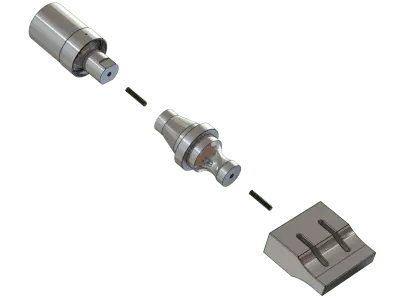

Quando for detectada uma variação de frequência superior a 0,25% (ou maior que a tolerância especificada pelo fabricante), desmonte o conjunto acústico e remova os parafusos tipo prisioneiro; para tanto, utilize ferramentas apropriadas e desmonte com cuidado para não riscar as peças. Antes da inspeção visual, limpe as superfícies de acoplamento com papel toalha embebido em solvente e limpe os prisioneiros escovando-os ou com uma lavadora ultrassônica.

Inspecione as superfícies de acoplamento procurando marcas de corrosão, desgastes circulares, depósitos de material e ferrugem. Em caso de algum problema, proceda com o recondicionamento (Passo 3). Inspecione os prisioneiros procurando por desgastes, trincas, danos e amassados; em caso de quaisquer problemas, substitua-os de acordo com as recomendações do fabricante (não substitua prisioneiros de titânio por aço e vice-versa). É comum encontrar prisioneiros com rachaduras quando o torque de aperto não foi devidamente controlado.

Superfícies de acoplamento danificadas diminuem a frequência do conjunto acústico, o fator de qualidade mecânico e a eficiência geral devido à redução da área de contato efetiva e ao aumento do atrito. A baixa eficiência gera aquecimento, que acelera o desgaste das superfícies e a fadiga dos componentes ultrassônicos, em um círculo vicioso que resulta na catastrófica falha do equipamento.

Passo 3 – Recondicionamento das superfícies O recondicionamento das superfícies consiste em recuperar o acabamento e a planicidade. Para isso, são necessárias lixas 280, 400 e 600 e um bloco de desempeno. Um desempeno de granito classe 0 de 400 x 250 x 70 mm é suficiente e mais barato do que um componente ultrassônico novo (um espelho é uma alternativa aceitável na falta do bloco de desempenho). Se a superfície de acopalmento do componente estiver muito danificada, comece com a lixa 280, caso contrário, comece com a 400.

Prenda a lixa na superfície do bloco de desempenho e passe o componente tomando cuidado para não inclinar durante a operação. Gire o componente 120 graus a cada passada para lixar nas outras direções. Limite a pressão aplicada ao necessário para evitar que a peça incline. Repita esse processo até que a superfície esteja uniforme e mude para a próxima lixa. Quando trocar de lixa, limpe as superfícies e peças para prevenir contaminação da lixa anterior. Nota Importante: lixar vai diminuir a peça e aumentar a frequência em alguns Hertz, então remova o mínimo de material possível.

Depois de recuperar as superfícies, limpe-as com papel toalha embebido em solvente ou em uma lavadora ultrassônica. A limpeza ultrassônica é ótima opção porque limpa não só a superfície da peça, como também as roscas removendo todos os resíduos. Se for empregar limpeza ultrassônica em conversores, cuidado para não molhar a região das cerâmicas. Nos boosters, cuidado para não molhar a região dos o-rings. Depois que os componentes do conjunto acústico estiverem limpos e secos, verifique sua planicidade e paralelismo, que deve ser igual ou melhor que 0,025 mm.

Pode não ser possível recondicionar as superfícies de componentes ultrassônicos como boosters de 15 kHz com frente cônica e conversores de alta frequência, pois durante o lixamento não é possível evitar a inclinação destes componentes o que gerará coroamento. Nesses casos, não faça nada, pois uma superfície coroada é pior do que uma superfícies desgastada.

Passo 4 – Remontagem do conjunto acústico

Primeiro, proteja as superfícies de acoplamento para reduzir a velocidade de degradação com o uso. Na ausência de especificações do fabricante, aplique com uma camada fina de graxa à base de molibdênio para alta temperatura ou de graxa à base de silicone para alta pressão nas superfícies de contato dos componentes. Essa lubrificação maximizará o acoplamento a compensar a rugosidade da superfície e também evitará a soldagem a frio dos componentes. Nota importante: Nunca aplique nenhuma graxa ou lubrificante nas roscas ou nos prisioneiros, elas devem estar absolutamente limpas e secas bem como os prisioneiros/parafusos.

Depois, reinsira os prisioneiros de acordo com as instruções do fabricante (troque-os caso danificados). Caso não houver especificações, aperte aplicando não mais que 2 Nm (≈ 0,2 kgfm)

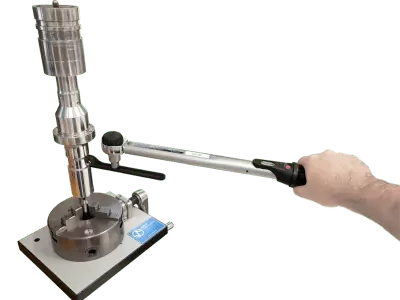

Agora, acople os elementos do conjunto acústico (primeiro o conversor com o booster e depois o “conversor+booster” com o sonotrodo”) utilizando ferramentas adequadas para evitar arranhar as superfícies e um torquímetro ajustado de acordo com as instruções do fabricante. Caso não haja especificações, considerar a tabela abaixo.

Nota importante: Não segure o booster pelos seus anéis ou o conversor pelo encapsulamento para evitar danificar os eventuais o-rings.

| Frequência nominal do conjunto acústico | Torque |

| 15 kHz | 40 Nm (≈ 4 kgfm) |

| 20 kHz | 35 Nm (≈ 3,5 kgfm) |

| 30 kHz | 25 Nm (≈ 2,5 kgfm) |

| 40 kHz | 20 Nm (≈ 2,0 kgfm) |

Finalmente, reinstale o conjunto acústico na máquina de solda e verifique a frequência de operação com o SonicSniffer®. O desvio de frequência deve ter reduzida, caso contrário, pode haver algum componente com defeito. Se a variação da frequência persistir, teste o conjunto para identificar qual elemento não está funcionando corretamente..