Mantenimiento preventivo de conjuntos acústicos

Aplicación del SonicSniffer®

La aplicación principal del SonicSniffer® es realizar inspecciones de rutina de equipos de ultrasonidos de potencia para la detección temprana de los cambios de frecuencia, lo que indica la necesidad de mantenimiento preventivo. Los cambios de frecuencia alertan a los usuarios de que algo no está bien, posiblemente evitando la falla del equipo y ahorrando gastos con los nuevos convertidores, boosters, sonotrodos, cuchillas y puntas.

Los cambios de frecuencia se deben a muchas causas, como el deterioro de la junta, el desgaste de la sonotrodo, las grietas y la falla del convertidor. El deterioro de la junto es el problema más común porque es inevitable. Con el tiempo, disminuye la frecuencia de lo conjunto acústico, el factor de calidad mecánica y la eficiencia general debido a la reducción del área de contacto efectiva y al aumento de la fricción de las interfaces. La baja eficiencia conduce al calentamiento, lo que acelera lo desgaste de las superficies de contacto y la fatiga de los componentes ultrasónicos en un círculo vicioso, lo que finalmente lleva a una falla catastrófica. Al ocuparse de las juntas de lo conjunto acústico, los usuarios pueden evitar desencadenar muchos otros problemas.

El SonicSniffer® también se utiliza para probar la frecuencia de equipos y componentes médicos ultrasónicos, como puntas de escaladores ultrasónicos y cuchillas de escalpelos ultrasónicos.

Verificación de conjuntos acústicos y mantenimiento preventivo

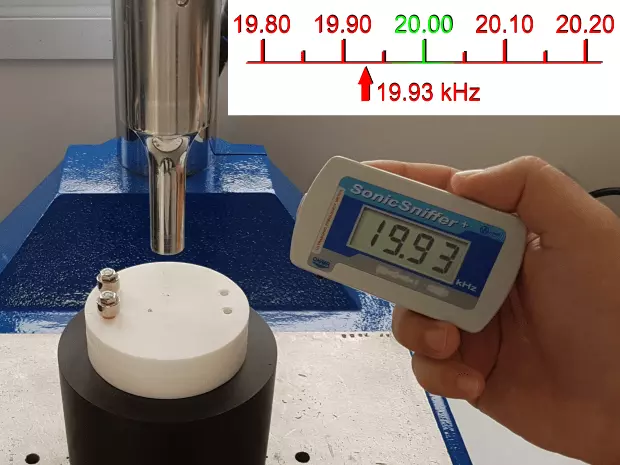

Paso 1 - Prueba de frecuencia

El paso 1 implica leer la frecuencia de lo conjunto acústico mientras el equipo está funcionando. Para hacer eso, lleve el SonicSniffer® cerca de lo sonotrodo para leer la frecuencia. Si el generador de energía es analógico, asegúrese de que esté bien sintonizado antes de realizar la lectura de frecuencia.

Para las máquinas de soldadura por ultrasonidos de alto grado, las desviaciones superiores al ±0,25 % con respecto a la línea de base de operación indican la necesidad de mantenimiento preventivo. Para equipos en general, la evaluación puede basarse en el conocimiento previo de la frecuencia de operación.

Rango de frecuencia típico de las máquinas de soldadura por ultrasonidos.| Nominal | Mínimo | Máximo |

| 20 kHz | 19,950 kHz | 20,050 kHz |

| 40 kHz | 39,900 kHz | 40,100 kHz |

Recomendamos lecturas diarias de frecuencia (la prevención es la mejor manera de evitar más problemas y gastos innecesarios).

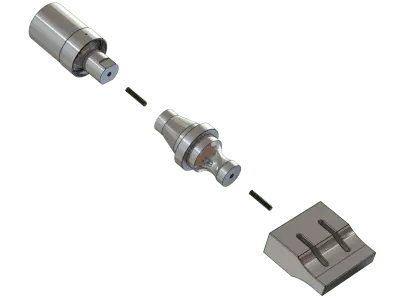

Paso 2 - Inspección visual de superficies

Una vez que se detecte un cambio de frecuencia mayor que ±0.25 % (o mayor que la tolerancia especificada por el fabricante), desmonte las juntas de lo conjunto acústico y retire los tornillos usando las herramientas adecuadas, evitando cuidadosamente los rasguños. Antes de la inspección visual, limpie las superficies de contacto con toallas de papel humedecidas con solvente de limpieza y limpie los espárragos con brocha o con limpieza por ultrasonidos.

Inspeccione las superficies de contacto para detectar desgaste, áreas circulares de desgaste, depósitos de sugiera, corrosión y oxidaciones. En caso de cualquier problema, proceda al reacondicionamiento (Paso 3). Inspeccione los tornillos roscados en busca de desgaste, grietas, daños y desgaste. Si es necesario reemplazarlo, observe las especificaciones del fabricante (no reemplace los tornillos de titanio por los de acero o viceversa). Es habitual encontrar tornillos agrietados cuando el par de apriete no se controla adecuadamente.

Las superficies de acoplamiento y los tornillos dañados disminuyen la frecuencia de lo conjunto acústico, el factor de calidad mecánica y la eficiencia general debido a la reducción del área de contacto efectiva y al aumento de la fricción entre las interfaces. La baja eficiencia conduce al calentamiento, lo que acelera el desgaste de las superficies y la fatiga de los componentes ultrasónicos en un círculo vicioso, lo que finalmente lleva a una falla catastrófica.

Paso 3 - Reacondicionamiento de superficies El reacondicionamiento de las superficies consiste en restaurar sus acabados y planitud. Para realizar este trabajo, necesita una lija de carburo de silicio con grano #280, #400 y #600 y una placa de superficie de granito (12 "x 18" x 3" es suficiente y más económica que un nuevo componente ultrasónico). Un espejo es una alternativa aceptable en ausencia de una placa de superficie de granito. Si la superficie de contacto del componente está muy dañada, comience con el papel de lija #280; de lo contrario, comience con el #400.

Pegue una hoja limpia en la placa de superficie de granito y frote con cuidado el componente en una dirección, teniendo mucho cuidado para evitar que la pieza se incline durante esta operación. Realiza los trazos intercalando rotaciones de 120°. Aplique una presión limitada, solo lo suficiente para evitar la inclinación. Antes de pasar al siguiente papel de lija, repita este proceso hasta que se recupere la superficie. Al cambiar los papeles pintados, limpie las superficies y las piezas para evitar la contaminación con granos gruesos del papel de lija anterior. Nota importante: el lijado acortará la pieza y aumentará la frecuencia en unos pocos Hertz, así que retire la menor cantidad de material posible.

Después de recuperar las superficies, límpielas con un limpiador ultrasónico o con toallas de papel humedecidas con solvente de limpieza (la mejor opción es la limpieza ultrasónica). La limpieza ultrasónica es efectiva porque también limpia los orificios de los postes y elimina cualquier residuo de arenilla. Si utiliza limpieza por ultrasonidos en los convertidores, asegúrese de mantener la región cerámica seca, así como la región de las juntas tóricas en los boosters. Una vez que los componentes de lo conjunto acústico estén limpios y secos, inspecciónelos para ver si están planos y paralelos Debe ser igual o mejor que 0.025 mm (.001”).

Es posible que no se puedan reacondicionar algunas superficies de componentes ultrasónicos, como la parte frontal de los impulsores de 15 kHz en forma de cono y los convertidores de alta frecuencia, ya que durante el lijado generalmente se inclinan y eso resulta en la coronación. Si ese es el caso, no haga nada, porque una superficie coronada es peor que una pobre.

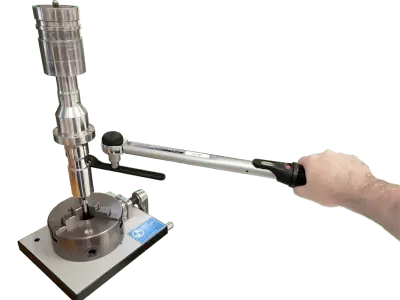

Paso 4 - Reensamblaje de lo conjunto acústico

En primer lugar, proteja las superficies de contacto para reducir la tasa de degradación de las juntas. A falta de especificaciones del fabricante, cubra las superficies de contacto con una película muy delgada de grasa a base de molibdeno para altas temperaturas o grasa a base de silicona para altas presiones. Esta película delgada maximiza el acoplamiento compensando la rugosidad de la superficie y evitando lo trabamiento. Nota importante: nunca aplique grasa o lubricante en las roscas de los tornillos, que deben estar absolutamente limpios y secos, así como las roscas de los componentes de lo conjunto acústico.

Después, vuelva a insertar los tornillos según las instrucciones del fabricante (reemplácelos si están dañados). En el caso de que falten especificaciones, no aplique apriete por encima de 2 Nm (≈ 0,2 kgfm).

En tercer lugar, junte las piezas de lo conjunto acústico (convertidor+booster+sonotrodo) utilizando las herramientas adecuadas para evitar arañazos y aplique una llave de torsión según las instrucciones del fabricante. En el caso de que falten especificaciones, considere las sugerencias en la tabla a continuación.

Nota importante: No sujete el booster por sus anillos de montaje o el convertidor por su alojamiento.

| Frecuencia de conjunto acústico | Par de torsión |

| 15 kHz | 40 Nm (≈ 4 kgfm) |

| 20 kHz | 35 Nm (≈ 3,5 kgfm) |

| 30 kHz | 25 Nm (≈ 2,5 kgfm) |

| 40 kHz | 20 Nm (≈ 2,0 kgfm) |

Finalmente, vuelva a instalar lo conjunto acústico de ultrasonidos en la máquina de soldadura por ultrasonidos y pruebe su frecuencia con el SonicSniffer®. El cambio de frecuencia debe ser reducido; de lo contrario puede haber un componente fallido. Si el cambio de frecuencia persiste, pruebe lo conjunto acústico para identificar qué elemento no está funcionando correctamente.